News Center

电子与精密制造行业使用制药净化板的必要性

点击量:262更新日期:2525-08-08文章链接:http://www.himei.com.cn/hangyedongtai/4935.html

一、防止微污染物导致产品报废

电子与精密制造的核心产品(如芯片、集成电路、传感器、光学元件等)对环境中的微小颗粒物(粉尘、纤维、微生物)极其敏感:

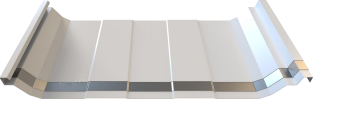

以半导体芯片为例,其电路线宽已进入纳米级(如5nm、3nm),空气中直径仅0.1μm的粉尘若附着在芯片表面,就可能导致电路短路、信号失真,直接造成产品报废,而制药净化板表面光滑、缝隙少,能最大程度减少粉尘产生和堆积,配合洁净空调系统可将车间颗粒物浓度控制在极低水平(如Class 1级洁净室,每立方米空气中0.1μm以上颗粒不超过10个)。

精密光学元件(如镜头、激光模组)的表面若沾染粉尘,会影响透光率或光路精度,导致设备性能下降,制药净化板的防尘特性可从源头降低此类风险。

二、防静电保护,避免元件损坏

电子元件(尤其是半导体、集成电路)对静电极度敏感,静电放电(ESD)可能瞬间击穿元件内部结构,造成不可逆损坏:

普通装修材料(如木材、普通板材)易积累静电,而专用防静电制药净化板通过添加导电材料或表面处理,可将静电及时导走,使车间静电电压控制在安全范围(通常<100V),避免元件在生产、组装过程中因静电受损。

此外,制药净化板的整体密封性可减少空气流动带来的摩擦静电,进一步降低ESD风险。

三、维持环境稳定性,保障生产精度

精密制造过程对温湿度、气流、气压的稳定性要求极高,而制药净化板是构建稳定环境的基础:

制药净化板的隔热、保温性能可配合空调系统,将车间温度波动控制在±0.1℃以内(如芯片光刻车间),避免因温度变化导致元件热胀冷缩,影响加工精度。

其良好的气密性可确保车间保持微正压,防止外界未净化空气渗入,同时通过有序的气流组织(如垂直层流),及时带走生产过程中产生的污染物(如焊接烟尘、化学挥发物)。

四、提升清洁效率,降低维护成本

电子车间需定期清洁消毒以维持洁净度,制药净化板的特性可显著降低维护难度:

表面光滑且耐化学腐蚀(如抗酒精、消毒剂),清洁时不易残留污渍,减少清洁次数和人工成本。

板材拼接紧密、无死角,避免普通墙体缝隙滋生细菌或堆积粉尘,降低因清洁不彻底导致的污染风险。

五、符合行业标准,保障合规生产

电子与精密制造行业有严格的国际/国内标准(如ISO 14644洁净室标准、半导体行业SEMI标准),制药净化板是满足这些标准的基础材料:

例如,芯片生产车间需达到Class 5级以上洁净度,普通装修材料无法满足,而制药净化板的性能可直接支撑洁净室等级达标,确保企业通过行业认证(如半导体工厂的ISO 14644-1认证),获得生产资质。

综上,电子与精密制造行业的技术特性决定了其对环境的“零容忍”要求,而制药净化板通过防尘、防静电、控环境、易维护等特性,从根本上解决了污染物干扰、元件损坏、精度失控等核心问题。